Categoria di prodotto

NUOVA categoria

Contattaci

Quali standard dovrebbero soddisfare i cavi per veicoli ferroviari per i progetti globali?

Comprendere l'importanza degli standard per i cavi dei veicoli ferroviari

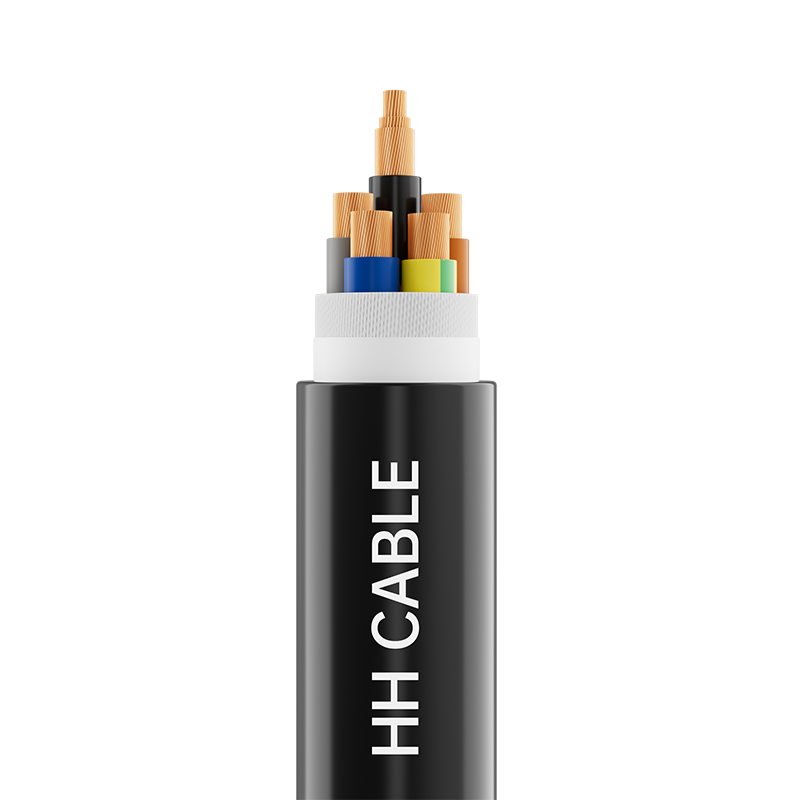

Cavi per veicoli ferroviari sono più che semplici connettori elettrici: sono la spina dorsale della sicurezza, del segnalamento e dell'affidabilità operativa dei treni. Nei progetti globali, la conformità a rigorosi standard internazionali garantisce che i cavi funzionino costantemente in condizioni estreme, dai sistemi ferroviari ad alta velocità alle reti di trasporto urbano. L'utilizzo di cavi scadenti può compromettere prestazioni, sicurezza e durata a lungo termine. I produttori esperti, come i principali produttori di cavi, integrano la conformità nella progettazione e nei test fin dall'inizio.

Principali norme internazionali che regolano i cavi per veicoli ferroviari

Numerosi standard riconosciuti a livello internazionale definiscono i requisiti di materiale, isolamento, resistenza al fuoco, prestazioni meccaniche e compatibilità elettromagnetica per i cavi dei veicoli ferroviari. Alcuni dei più ampiamente citati includono:

- Serie IEC 61386: focalizzata sui requisiti generali e sulla sicurezza dei cavi nelle applicazioni ferroviarie.

- EN 45545-2: Specifica il comportamento al fuoco e la propagazione della fiamma per i materiali utilizzati nei veicoli ferroviari, fondamentali per la sicurezza dei passeggeri.

- NF F 16-101/102: standard francesi riguardanti cavi senza alogeni, densità del fumo e tossicità in condizioni di incendio.

- Serie IEC 60092: cavi elettrici per navi e sistemi di trasporto simili, spesso indicati per cavi di trazione e controllo.

- UL 1685 e NFPA 130: utilizzato principalmente in Nord America, garantisce standard di sicurezza antincendio e di infiammabilità per le applicazioni di trasporto pubblico.

Requisiti di materiale e isolamento

I cavi per veicoli ferroviari di alta qualità spesso combinano materiali conduttori robusti come il rame privo di ossigeno con materiali isolanti avanzati in grado di resistere a stress meccanici, variazioni di temperatura ed esposizione chimica. Ad esempio, il polietilene reticolato (XLPE) o le gomme siliconiche sono comunemente utilizzate per garantire flessibilità e resistenza termica a lungo termine. Questi materiali devono essere conformi allo spessore dell'isolamento e ai valori di tensione definiti negli standard internazionali per garantire un funzionamento sicuro in diversi climi e terreni.

Resistenza al fuoco e norme di sicurezza

La sicurezza antincendio è una preoccupazione primaria nei sistemi ferroviari. Standard come EN 45545-2 determinano la propagazione della fiamma, la densità del fumo e i livelli di tossicità per i materiali dei cavi. La conformità garantisce che in caso di incendio i cavi non contribuiscano alla rapida propagazione della fiamma né emettano gas tossici che mettono in pericolo i passeggeri e il personale. I produttori spesso testano campioni di cavi utilizzando test di fiamma a vassoio verticale, analisi in camera di fumo e verifica senza alogeni per garantire la conformità.

- I livelli di pericolo R22–R26 definiscono le classi di rischio in base al tipo di veicolo e all'occupazione.

- I materiali privi di alogeni riducono la produzione di gas corrosivo durante gli incendi.

- I limiti di densità del fumo migliorano la visibilità per l'evacuazione in scenari di emergenza.

Prestazioni meccaniche e resistenza ambientale

I cavi dei veicoli ferroviari devono sopportare vibrazioni, flessioni e compressioni costanti. Gli standard definiscono il raggio minimo di curvatura, la resistenza alla trazione e i limiti di allungamento per prevenire la rottura del conduttore. Inoltre, l'esposizione a umidità, olio, luce UV e temperature basse/alte richiede giacche robuste che mantengano le prestazioni per anni di servizio. Nei progetti globali, queste proprietà vengono spesso testate in condizioni simulate per garantire l'affidabilità operativa in ambienti diversi, dalle regioni tropicali umide ai climi sotto zero.

| Proprietà | Requisito tipico | Scopo |

| Resistenza alla trazione | ≥ 15 N/mm² | Previene la rottura sotto tensione |

| Raggio di curvatura minimo | 10 × diametro del cavo | Garantisce flessibilità senza danni |

| Temperatura operativa | Da -40°C a 120°C | Adattabile ai climi estremi |

| Resistenza all'olio e ai raggi UV | Conforme alla norma IEC 60092-350 | Mantiene l'integrità in condizioni di stress ambientale |

Compatibilità elettromagnetica e integrità del segnale

I moderni sistemi ferroviari si basano su reti di segnalamento e comunicazione ad alta velocità. I cavi dei veicoli ferroviari devono soddisfare gli standard di compatibilità elettromagnetica (EMC) per prevenire interferenze con i sistemi di controllo del treno. Cavi schermati, doppini intrecciati e pratiche di messa a terra adeguate sono fondamentali. La norma IEC 60571 fornisce indicazioni sull'isolamento e sulla continuità della schermatura per ridurre al minimo la perdita di segnale, garantendo una trasmissione dati sicura e affidabile per i servizi di controllo, sicurezza e passeggeri.

Pratiche di certificazione e test per la conformità globale

Per i progetti internazionali, è essenziale una certificazione adeguata. I laboratori di test verificano le prestazioni al fuoco, la resistenza meccanica, la resistenza alla tensione e le caratteristiche EMC. Sono comunemente richiesti certificati come la marcatura CE per l'Europa, l'elenco UL per il Nord America e la conformità di produzione ISO 9001. Lavorare con produttori esperti che incorporano queste certificazioni durante la produzione semplifica le approvazioni e riduce i ritardi nei progetti.

Tendenze future negli standard dei cavi per veicoli ferroviari

Man mano che i sistemi ferroviari si evolvono, crescono anche i requisiti dei cavi. Le tendenze emergenti includono l’adozione di materiali riciclabili e privi di alogeni, tensioni nominali più elevate per treni ad alta efficienza energetica e l’integrazione con sistemi diagnostici intelligenti. Inoltre, gli sforzi di standardizzazione si stanno muovendo verso l’armonizzazione delle normative internazionali per semplificare l’approvvigionamento e l’installazione a livello globale. I produttori che anticipano questi cambiamenti possono aiutare gli operatori a rendere i loro sistemi ferroviari a prova di futuro.

Conclusione: scelta di cavi per veicoli ferroviari conformi

La scelta del giusto cavo per veicoli ferroviari per progetti globali non implica solo il prezzo: richiede una conoscenza approfondita degli standard internazionali, della sicurezza antincendio, della robustezza meccanica, della resistenza ambientale e delle prestazioni EMC. Collaborando con fornitori esperti che danno priorità alla conformità e ai test, gli operatori ferroviari possono garantire sicurezza, affidabilità e longevità su diverse reti globali. Un'accurata selezione dei cavi supporta in definitiva operazioni ferroviarie efficienti, sicure e sostenibili in tutto il mondo.

AVANTI:In che modo i nuovi cavi energetici migliorano l'efficienza degli impianti solari ed eolici?

Sei interessato a una collaborazione o hai domande?

I tuoi prodotti via cavo?

-

Email: [email protected]

-

Mobile: +86-0510-87296815

-

Fax: +86-0510-87295158

-

N. 1, Fengyi Jinfeng Road, città di Guanlin, città di Yixing, provincia di Jiangsu, Cina

Diritto d'autore © Cavo Co., Ltd. di Wuxi Henghui Tutti i diritti riservati.

+86-0510-87296815

+86-0510-87296815